| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 |

- feol

- 반도체공정

- Silicon on Insulator

- 반도체 8대공정

- high bandwidth memory

- 반도체소자

- ion implantation

- Energy Band

- Punch through

- Dynamic Random Access Memory

- GIDL

- MOSFET

- effective mass

- 부피결함

- 반도체공학

- DRAM

- HBM

- 선결함

- Warpage

- 양자역학

- oxidation

- SK하이닉스

- Threshold Voltage

- Short Channel Effect

- SOI MOSFET

- She

- finFET

- doping

- mechanism

- RCAT

- Today

- Total

반도체 공부 기록

[반도체공정(FEOL)] Oxidation #02 - Oxidation variable 본문

Oxidation

산화 공정(산화 속도)에 영향을 미치는 변수들에 대해 알아보도록 하겠습니다.

♭ 산화 방식

산화제의 종류에 따라 건식 산화(Dry oxidation)과 습식 산화(Wet oxidation)으로 분류할 수 있다.

1. 건식 산화

산화제를 O2 가스를 사용하는 산화 방식이다. 반응식) Si + O2 → SiO2

2. 습식 산화

산화제를 H2O 가스를 사용하는 산화 방식이다. 반응식) Si + 2H2O → SiO2 + 2H2

두 방식은 산화 속도에 차이가 있다.

1) 산화막의 단위 부피(2.3 × 1022 SiO2 mol/cm3)당 포획되는(Trapped) 산화제 분자 수 차이

Dry : N = 2.3 x 1022 O2 mole/cm3 & Wet : N = 2 x 2.3 x 1022 H2O mole/cm3

→ 산화막 성장 속도가 표면 반응에 의해 결정되는 Surface-reaction growth 조건에서는 Wet oxidation, Dry oxidation의 활성화 에너지가 유사하다. Wet & Dry oxidation의 활성화 에너지 모두 Si-Si 결합을 끊어 내기 위한 에너지와 비슷하다. 하지만 산화막의 단위 부피당 포획되는 산화제 분자 수가 Wet oxdiation이 2배 높아 산화 속도가 빠르다.

2) 확산계수 차이

| Linear growth | Parabolic growth |

|  |

D(O2) < D(H2O)

-SiO2에서의 O2 확산 활성화 에너지 : Ea = 27.0 kcal/mol (이론값), 28.5 kcal/mol (실험값)

-SiO2에서의 H2O 확산 활성화 에너지 : Ea = 18.3 kcal/mol (이론값), 16.3 kcal/mol (실험값)

→ 산화막 성장 속도가 확산에 의해 결정되는 Linear growth 조건에서는 확산 활성화 에너지 차이로 Wet oxidation의 속도가 빠르다.

→ 두 인자 차이로 산화제의 종류에 따라 산화 속도에 차이가 생긴다.

♭ 결정 방향(Orientation)

산화막이 Parabolic 성장 조건에서는 SiO2를 통과(확산)하는 정도인 확산 계수(D: Diffusivity)에 의존한다. 하지만 Linear 성장 조건에서는 B/A 즉 Si/Si2O 계면에서의 ks(화학 반응 계수)에 의존한다. 따라서 실리콘 기판의 결정 방향이 산화율에 영향을 미친다. 단위 면적 당 결 가능한 Si-Si 결합 수 많을 수록 산화속도는 빠르다.

→ 산화속도: (111) > (110) > (100)

| Wet oxidation | Dry oxidation |

|  |

산화 시간이 길어질수록 결정 방향에 따른 산화막 성장 속도에 차이가 줄어든다. 공정 시간이 증가하면 Diffusion controlled growth 조건에서 산화가 진행되기 때문에 Si 결정 방향에 따라 (단위 면적 당) 반응할 수 있는 Si 원자의 수 차이의 영향이 줄어든다. (산화막의 두께가 두꺼워져 Diffusion 속도가 느려 Si 표면 반응 속도 차이는 산화 속도에 영향을 미치지 않는다.)

♭ 공정 변수 (온도&시간)

산화 온도가 높을수록 산화율이 커지지만, 산화 시간이 길어질수록 산화제가 확산해야하는 산화막의 두께가 증가하여 산화율이 감소한다.

♭ 산화막 두께

산화막의 성장 모델에 의하면 Linear & Parabolic growth으로 기존 산화막의 두께에 따라 산화율이 달라진다.

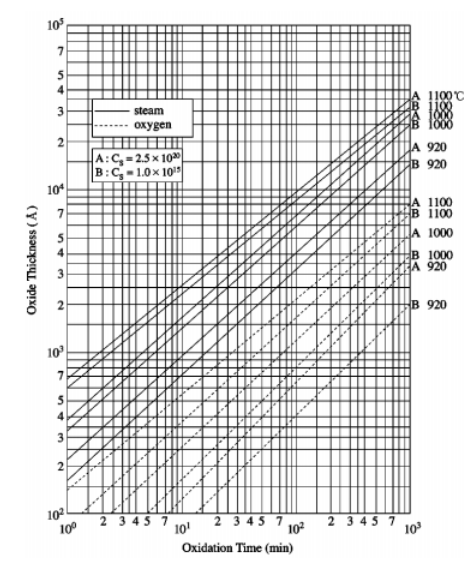

Q) (100) Si 기판에 초기 산화막의 두께가 100nm일 때, 1,100℃로 Dry oxidation 공정을 2시간 진행하면 최종 산화막의 두께는 얼마인가? (위 그래프 참고)

A) 약 200nm이다.

→ 최종 산화막의 두께는 250nm가 아니다. 산화 공정 2시간을 진행하여 150nm 산화막 + 초기 산화막 100nm으로 250nm는 옳지 않다. 초기 산화막의 두께가 60nm이라면 산화 공정을 이미 1시간을 진행한 것과 동일하기 때문에 위 그래프에서 산화 시간이 3시간에 상응하는 산화막의 두께가 최종 산화막의 두께이다.

♭ 표면 결함

표면 결함의 농도가 높으면 산화율이 증가한다.

1. Defect에 의해 Si-Si bonding energy가 낮아져 Activation energy가 감소된다. Linear growth 조건에서 화학 반응 속도가 증가하여 산화율이 증가된다.

2. 구조적 결함에 의해 산화제의 Diffusion energy가 낮아져 확산이 빨려져 Parabolic growth 성장 조건에서 산화율이 증가한다. (Defect가 Diffusion energy가 낮은 Diffusion path를 제공)

♭ Doping 농도

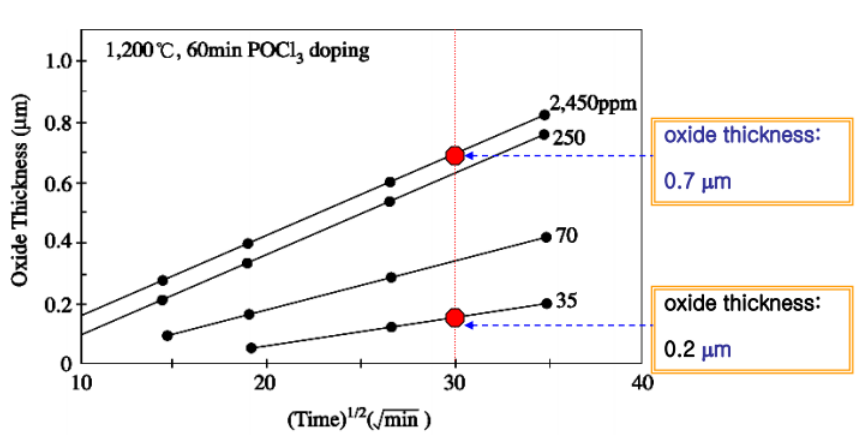

1) P(Phosphor) : P로 인해 Silicon 구조변화가 발생하여 Ks가 커져 산화 속도가 증가한다.

POCl3를 Pre-diffusion 뒤에 Oxidation 공정을 진행하면 Doping 농도가 높을수록 동일한 공정 시간에 대해 성장한 산화막의 두께가 증가한다.

2) B(Boron): B가 Defect으로 작용하여 산화제의 확산 활성화 에너지가 낮아져 산화 속도가 증가한다.

산화막 내부의 Boron이 Defect으로 작용 → 산화제의 확산 활성화 에너지 감소 → 확산 속도 증가 → 산화 속도 증가

<출처>

B. E. Deal, A. S. Grove, "General Relationship for the Thermal Oxidation of Silicon", J. Appl. Phy., 36 (1965) 3770-3778.

오류가 있다면 피드백 남겨주시면 감사하겠습니다.

'반도체 전공정(FEOL)' 카테고리의 다른 글

| [반도체공정(FEOL)] Doping #01 - Diffusion (0) | 2024.06.09 |

|---|---|

| [반도체공정(FEOL)] Oxidation #03 - Application (2) | 2024.06.03 |

| [반도체공정(FEOL)] Oxidation #01 - Deal Grove model (0) | 2024.05.29 |

| [반도체공정(FEOL)] Wafer fabrication #03 (0) | 2024.05.23 |

| [반도체공정(FEOL)] Wafer fabrication #02 (0) | 2024.05.22 |